Jak przeprowadzić wdrażanie Lean, aby działał? I czy automatyzacja to Lean?

wdrażanie i definicja Lean

Jak wdrażać Lean, aby działał? I czy automatyzacja to Lean?

Co to jest Lean?

Lean to podejście do zarządzania, którego głównym celem jest maksymalizacja wartości dla klienta przy minimalizacji marnotrawstwa. Wdrażanie Lean to nie zastosowanie narzędzia, a przede wszystkim filozofia i kultura pracy oparta na zaangażowaniu ludzi, standaryzacji, usprawnieniach i codziennym doskonaleniu.

W Lean kluczowe jest zrozumienie czym jest wartość dodana i co przeszkadza w jej tworzeniu. Wszystko, co nie wnosi wartości dla klienta, uznawane jest za marnotrawstwo (tzw. „muda”).

Wyróżniamy siedem klasycznych rodzajów muda:

- Nadmierna produkcja – wytwarzanie więcej niż potrzeba lub zbyt wcześnie.

- Zbędny transport – niepotrzebne przemieszczanie materiałów, produktów lub ludzi.

- Zbędny zapas – magazynowanie więcej niż jest potrzebne na dany moment.

- Zbędny ruch – nieefektywne lub niepotrzebne ruchy operatorów i maszyn.

- Oczekiwanie – czas, gdy operator lub maszyna nie wykonują żadnej pracy z powodu braku materiałów, decyzji, narzędzi.

- Defekty – błędy, które wymagają poprawek lub powodują straty.

- Niewykorzystany potencjał ludzi – nieangażowanie wiedzy i doświadczenia pracowników w doskonalenie.

Czasem dodaje się ósmy rodzaj marnotrawstwa: nadmierne przetwarzanie – wykonywanie czynności, które nie są potrzebne z punktu widzenia klienta.

Lean a Six Sigma – podobieństwa i różnice

Lean bywa często mylony z Six Sigma. Oba podejścia dążą do poprawy jakości i efektywności, jednak robią to w różny sposób:

- Lean koncentruje się na eliminowaniu marnotrawstwa i usprawnianiu przepływu wartości,

- Six Sigma skupia się na redukcji zmienności i błędów w procesie, bazując na analizie danych i statystyce.

Można powiedzieć, że Lean upraszcza procesy, a Six Sigma je stabilizuje. Dlatego często łączy się oba podejścia jako „Lean Six Sigma” – ale warto znać ich odrębne korzenie i cele.

2. Dlaczego wdrożenie Lean tak często nie działa?

Wielu menedżerów szuka gotowego zestawu narzędzi: 5S, SMED, Kanban, Kaizen… Ale samo stosowanie narzędzi bez zmiany sposobu myślenia i codziennego zachowania nie przynosi rezultatów. Dlatego tak wiele wdrożeń „Lean” kończy się fiaskiem.

W Lean mamy do dyspozycji całą paletę narzędzi, takich jak:

- 5S – system porządkowania i standaryzacji miejsca pracy,

- SMED – redukcja czasu przezbrojeń maszyn,

- Kanban – system sygnalizacji zapotrzebowania na produkcję lub materiał,

- Heijunka – wyrównywanie produkcji,

- Poka-Yoke – zabezpieczenia przed błędami,

- Andon – system wizualnej sygnalizacji problemów,

- Kaizen – ciągłe doskonalenie poprzez małe, codzienne usprawnienia,

- VSM (Value Stream Mapping) – mapowanie strumienia wartości,

- A3 – strukturalne podejście do rozwiązywania problemów,

- Standard Work – ustandaryzowany sposób wykonywania pracy,

- Takt Time – rytm produkcji dopasowany do tempa popytu,

- Hoshin Kanri – zarządzanie strategiczne przez cele,

- Gemba Walk – obecność liderów na hali produkcyjnej.

To tylko wybrane narzędzia, jakie można zastosować przy wdrażaniu Lean – katalog jest znacznie szerszy. Niestety, zbyt często firmy skupiają się na ich wdrażaniu, zamiast na celach, które te narzędzia mają wspierać. W dodatku rzadko można znaleźć rzetelne źródła podpowiadające, jak i kiedy stosować dane techniki. W rezultacie Lean bywa realizowany powierzchownie – zamiast być drogą do trwałej zmiany.

W Smilean robimy to inaczej. Podczas wdrażania Lean zaczynamy od zrozumienia potrzeb klienta, przeprowadzamy rzetelny audyt (audyt procesów), a następnie dobieramy właściwe narzędzia – nie odwrotnie.

3. Od czego zacząć przy wdrażaniu Lean w firmie?

Przy wdrażaniu Lean w przedsiębiorstwie należy zacząć od zrozumienia potrzeby biznesowej – co naprawdę boli naszą firmę? Czy chodzi tylko o koszty? A może o jakość, elastyczność, utrzymanie klientów, rozwój nowych produktów?

Nie można redukować potrzeby biznesowej wyłącznie do oszczędności – to zbyt płytkie podejście. Celem każdej organizacji jest oczywiście zarabianie, ale warto szukać głębszych źródeł wartości, które prowadzą do trwałego wzrostu efektywności. Tu pomocne są narzędzia takie jak Value Stream Mapping (VSM) czy A3, które pozwalają lepiej zrozumieć przepływ wartości i wskazać, gdzie naprawdę warto interweniować.

Kolejny krok to obserwacja gemba – czyli rzeczywistego miejsca tworzenia wartości. Tam, gdzie pracownicy mierzą się z problemami każdego dnia, widzimy więcej niż z pozycji biurka.

Przed wdrożeniem narzędzi Lean warto przeprowadzić audyt organizacji, w którym odpowiemy na pytania:

- Jak wygląda przepływ materiałów i informacji? (np. za pomocą mapy VSM)

- Jaka jest struktura wyrobów i procesów? (analiza SIPOC)

- Jakie są funkcje i odpowiedzialności poszczególnych działów?

- Czy organizacja potrafi mierzyć swoje procesy? Jakie wskaźniki stosuje?

- Czy dane są zbierane efektywnie i co się z nimi dzieje?

- Czy plan sprzedaży jest powiązany z planem produkcji? (S&OP)

- Jaka jest struktura zapasów magazynowych? (analiza ABC/XYZ)

- Jak organizacja rozwija kompetencje pracowników i zarządza komunikacją?

Wskaźniki, które warto rozważyć:

- OEE (Overall Equipment Effectiveness) – efektywność maszyn,

- OTiF (On Time in Full) – terminowość dostaw,

- LT (Lead Time) – czas realizacji zamówienia,

- TT (Takt Time) – czas potrzebny na wyprodukowanie jednej sztuki,

- MTBF (Mean Time Between Failures) – średni czas między awariami,

- FPY (First Pass Yield) – ilość wyrobów bezbłędnych za pierwszym razem,

- SCRAP – poziom braków i odpadów,

- Inventory Turnover – rotacja zapasów,

- Productivity per FTE – produktywność na pracownika.

Zbieranie danych jest kosztowne. W dobie mody na Industry 4.0 często zapominamy, że nie chodzi o ilość danych, lecz o ich jakość i użyteczność. Liczy się to, co robimy z danymi, a nie jak wiele ich mamy. Modne technologie nie zastąpią zdrowego rozsądku i zrozumienia procesów.

4. Czy automatyzacja to Lean?

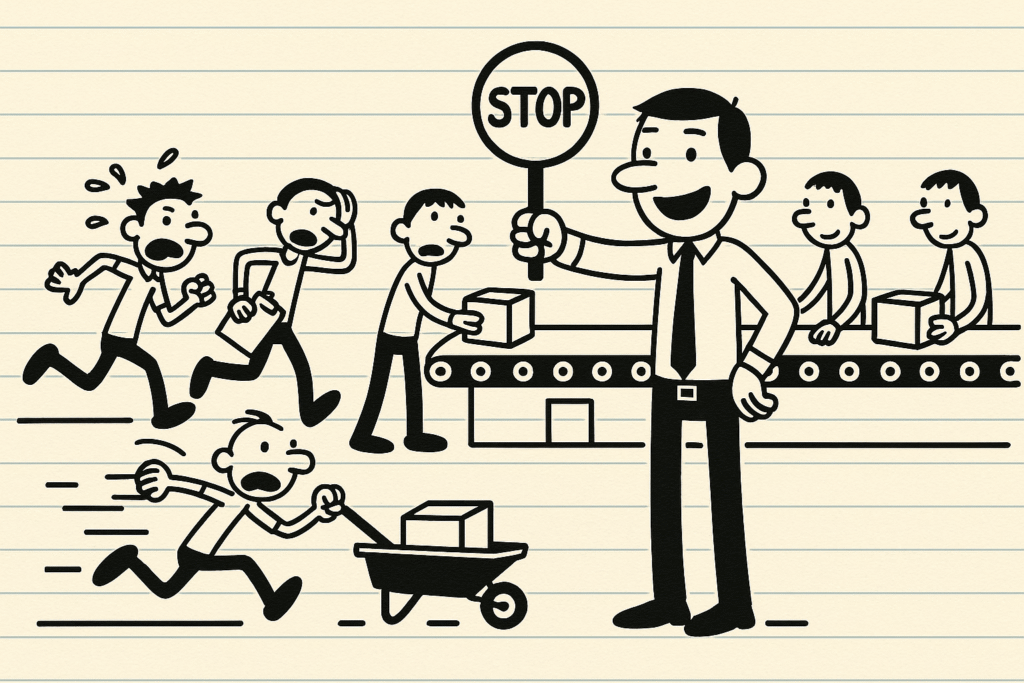

O automatyzacji mówi się dziś bardzo dużo – nie tylko w kontekście procesów produkcyjnych, ale również administracyjnych. Technologia kusi obietnicami szybszych, tańszych i bezbłędnych operacji. Ale czy każda automatyzacja jest Lean?

Lean mówi jasno: nie automatyzuj złego procesu.

Jeśli automatyzujemy proces pełen błędów, nieefektywności i nieprzemyślanych czynności – jedyne, co osiągniemy, to przyspieszenie marnotrawstwa.

Dlatego najpierw optymalizujemy i stabilizujemy proces, a dopiero później rozważamy jego automatyzację. Tylko wtedy KAPEX – czyli nakłady inwestycyjne – mają sens. Automatyzacja musi być osadzona w kontekście celu biznesowego i realnej wartości dodanej.

Automatyzacja może być potężnym sprzymierzeńcem Lean, jeśli:

- pomaga eliminować muda (np. defekty, zbędne ruchy, oczekiwanie),

- zwiększa jakość i powtarzalność,

- zmniejsza obciążenie fizyczne i poznawcze pracowników (jidoka),

- poprawia przepływ i dostępność danych,

- redukuje czas cyklu i przestoje.

Podczas wdrażania Lean w firmie, automatyzacja sama w sobie nie jest celem – jest narzędziem. Narzędziem, które musi być odpowiednio dobrane, zaplanowane i zastosowane. W przeciwnym razie – zamiast usprawnień – generujemy koszty, frustrację i chaos.

W Smilean wspieramy organizacje nie tylko we wdrażaniu Lean, ale również w racjonalnej automatyzacji – z myślą o efektach, a nie technologicznej modzie.

Grafika AI, All Rights Reserved, post – Jacek Wawer.